Chcesz przyciągnąć więcej klientów?

DARMOWY kurs Local SEO

Dostępny po angielsku

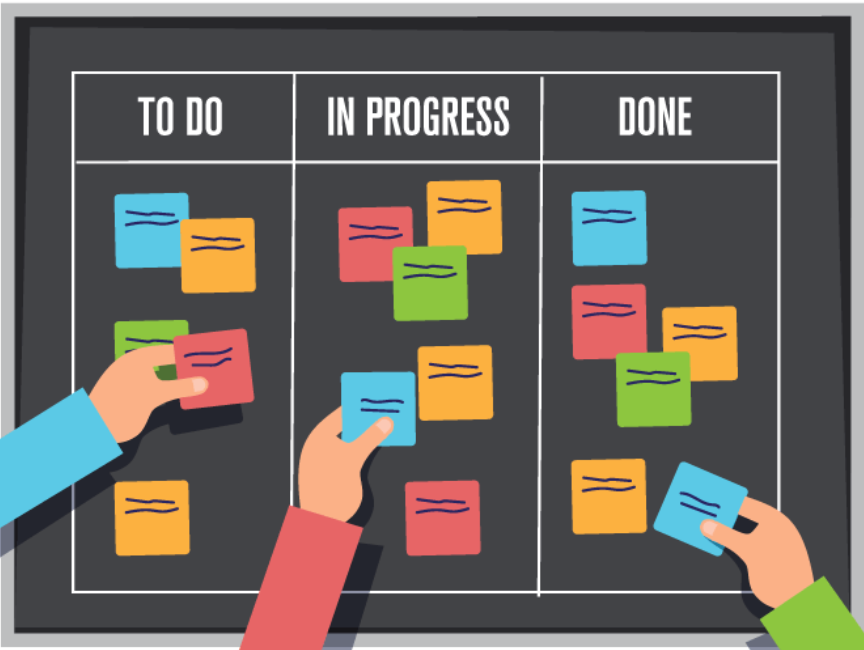

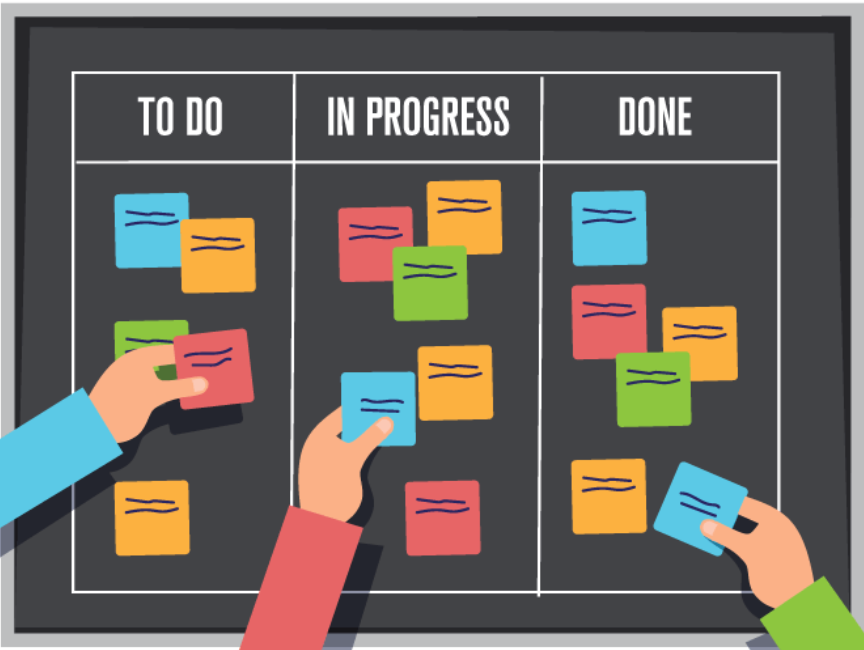

Kanban - to metoda zarządzania projektami i zadaniami, która wywodzi się ze szczupłej produkcji i została zaadaptowana do użytku w marketingu i rozwoju oprogramowania.Charakteryzuje się wizualizacją pracy, która pomaga zespołom lepiej zrozumieć przepływ zadań i skutecznie nimi zarządzać.

Jak działa metoda Kanban?

Oto podstawowe elementy tego, jak działa proces Kanban:

- Tablica Kanban - centralnym elementem jest tablica Kanban, która może być fizyczna (np. tablica korkowa) lub cyfrowa (np. oprogramowanie Kanban). Podstawowa tablica Kanban podzielona jest na kolumny odpowiadające etapom procesu pracy, takim jak „Do zrobienia”, „W toku” i „Zakończone”.

- Karty zadań - wszystkie zadania są reprezentowane przez kartę zawierającą informacje, takie jak opis zadania, osoba odpowiedzialna i terminy. Karty są umieszczane w odpowiedniej kolumnie na tablicy w zależności od statusu zadania.

- Przepływ pracy - zadania są przenoszone z jednej kolumny do drugiej, od lewej do prawej, zgodnie z postępem prac. Daje to zespołowi jasny obraz zarządzania projektem.

- Ograniczenie pracy w toku (WIP) - Kanban ogranicza liczbę zadań w toku jednocześnie. Pomaga to zapobiec przeciążeniu zespołu i zapewnia płynny przepływ pracy.

- Ciągłe dostosowywanie - metodologia Kanban zachęca do ciągłego dostosowywania i optymalizacji procesów w odpowiedzi na zaobserwowane problemy i wąskie gardła.

6.Spotkania i komunikacja - regularne spotkania zespołu (np. spotkania stand-up) pozwalają zespołowi aktualizować status zadań i omawiać wszelkie problemy.

Metoda Kanban jest elastyczna i może być dostosowana do różnych środowisk pracy, dzięki czemu jest skutecznym narzędziem w produkcji, a także w marketingu, IT lub innych sektorach usług.

Zalety praktyk Kanban

Istnieje wiele zalet stosowania Kanban, w tym:

- Usprawnienie przepływu pracy - Kanban ułatwia identyfikację i eliminację przestojów i wąskich gardeł, prowadząc do płynniejszego przepływu pracy.

- Zwiększona wydajność - poprzez zmniejszenie ilości pracy w toku (WIP), Kanban pomaga zespołom skupić się na ukończeniu bieżących zadań zamiast rozpoczynania nowych, co zwiększa wydajność.

Wizualizacja postępów - tablica Kanban zapewnia zespołowi jasny obraz aktualnego stanu projektów, ułatwiając monitorowanie i zarządzanie postępami.

- Elastyczność - metodę Kanban można dostosować do różnych środowisk i potrzeb zespołu.

Zachęcanie do współpracy - Kanban promuje współpracę i komunikację w zespole, prowadząc do lepszego procesu produkcyjnego, organizacji pracy i rozwiązywania problemów.

Redukcja marnotrawstwa - Kanban pomaga zidentyfikować i wyeliminować nieefektywne praktyki, co zmniejsza marnotrawstwo czasu i zasobów.

- Ciągłe doskonalenie - zasady Kaizen w Kanban zachęcają do ciągłego doskonalenia procesów, co prowadzi do ciągłej poprawy jakości pracy.

- Lepsza kontrola nad zadaniami i projektami - Kanban zapewnia lepszą kontrolę nad zadaniami i projektami, co pomaga ukończyć je na czas.

Zwiększona satysfakcja klientów - skupienie się na ciągłym doskonaleniu i szybkim reagowaniu na potrzeby klientów skutkuje wyższą jakością usług i produktów.

Zwiększona przejrzystość - dzięki wizualizacji pracy wszyscy członkowie zespołu mają jasność co do priorytetów i obowiązków, co zwiększa przejrzystość procesu.

Kanban jest szczególnie korzystny w środowiskach, które wymagają wysokiego stopnia adaptacji i szybkiej reakcji na zmieniające się wymagania klientów.

Lean manufacturing Kanban - Podsumowanie

W lean manufacturing, Kanban jest systemem sygnalizacyjnym, który ostrzega o konieczności uzupełnienia zapasów lub rozpoczęcia pracy nad nowymi elementami. Karty Kanban, fizyczne lub cyfrowe, są przypisywane do poszczególnych części lub produktów i przemieszczane wzdłuż łańcucha produkcyjnego.Gdy etap jest gotowy do przyjęcia większej ilości pracy, karta Kanban jest wysyłana do poprzedniego etapu jako sygnał do rozpoczęcia produkcji. System Kanban pomaga utrzymać płynność produkcji, redukuje nadwyżki zapasów i umożliwia szybką reakcję na zmieniające się warunki i popyt. Jest to podejście skoncentrowane na ciągłym doskonaleniu i eliminowaniu marnotrawstwa w każdym aspekcie procesu produkcyjnego.

![What is Kanban - Definition [Marketing Dictionary]](/pl/assets/img/dictionary-background.webp)